目前国内以锂电池为动力的新能源汽车占比逐年增加,锂电池的工作特性受温度影响较大,冬天里程下降严重,夏天控制不当容易引起热失衡起火,新能源汽车相对传统热油动力的汽车热管理显得更为重要。新能源汽车热管理涉及电池包、乘客舱、电机以及功率模块等零部件,是一个复杂的系统,我们需要考虑系统需求,方案设计、控制策略、零部件验证、整车开发验证,提供完整的热管理解决方案,实现端到端(需求到产品)的高效、敏捷的产品设计开发。本文重点探讨怎样基于模型化系统工程的思想(MBSE)来解决新能源汽车热管理系统设计这一复杂问题。

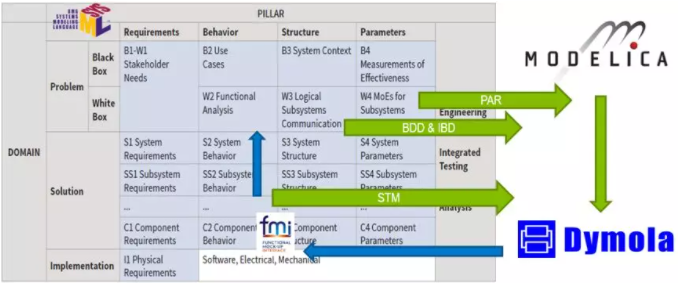

热管理需求层面管理与优化,是热管理解决方案先进性的基石。在项目前期一个完整清晰并且可以迭代更新的产品需求模型是开发一个有竞争力的热管理系统的重要保障。从整车设计的角度,各系统需求平衡考量,进而得到热管理系统的需求,并细化到具体可执行各个模型。比如安全性—>锂电池安全—>工作温度—>连续工作上限温度值(小于40℃)。同理把安全、节能和舒适性的需求模型细化设计。最终建立一个完整的热管理系统需求模型。这个复杂的过程可在达索系统公司的需求管理软件CATIAMagic中建模优化。

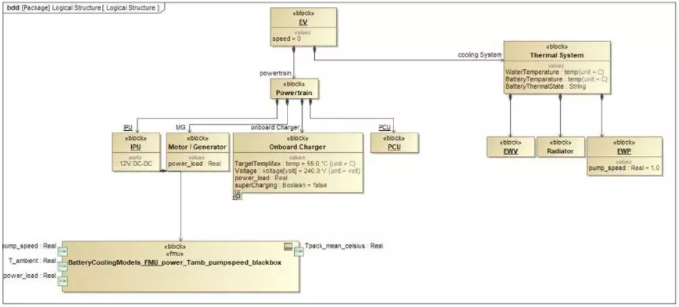

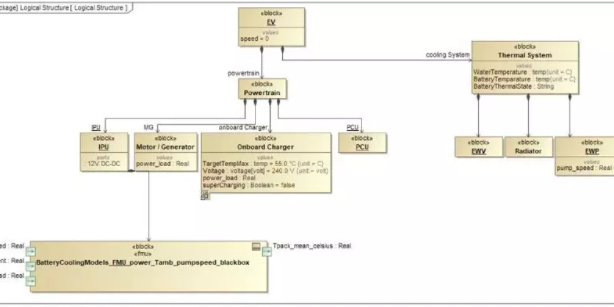

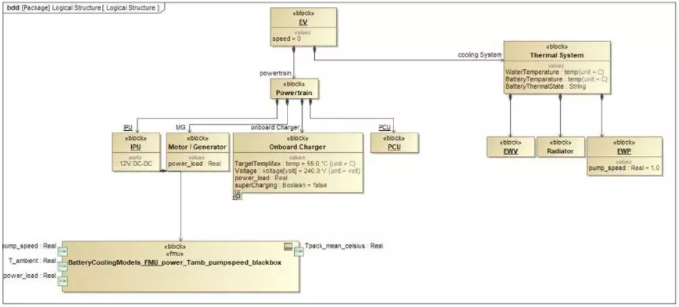

图示:Catiamagic 中EV车热管理系统架构模型

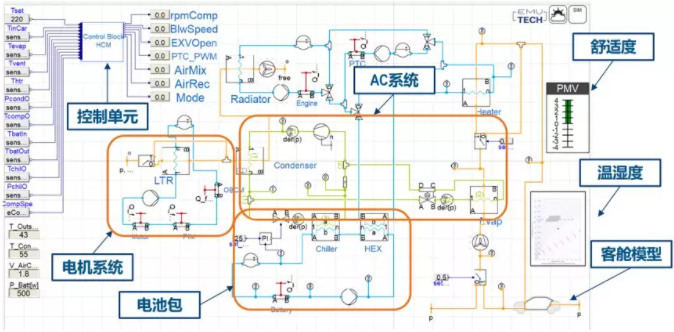

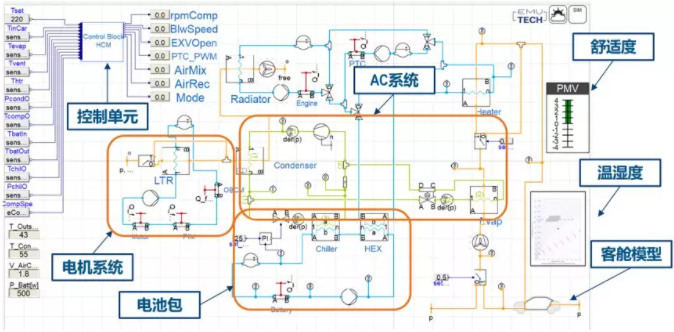

热管理系统功能设计优化,是热管理系统解决方案的核心。由需求模型转化而来的热管理系统模型包含完整的接口信息,这些信息包括系统设计各个目标值,与其他系统的输入输出接口参数(ICM),给热管理各子部件或子系统的输出要求等。达索系统公司1D软件Dymola的热管理库(TIY)是目前市面上为数不多的支持基于几何模型仿真换热器性能的软件(不依赖于测试数据),可以在前期概念设计阶段就虚拟分析热管理系统匹配和虚拟标定控制策略(FMU嵌入算法),实现系统模型与控制标定模型同步开发和相互迭代优化。

典型的系统模型如下图所示:

图示:某PHEV混动车型整车热管理系统模型

零部件的设计制造,是热管理解决方案最终的表现。热管理系统功能模型的分析结果可以指导具体的零部件结构设计和测试验证,通过零部件设计和系统模型之间的迭代优化,最终实现零部件设计满足系统目标进而满足需求开发目标。零部件3D 结构参数化设计软件 CATIA目前为大多数汽车厂采用,与Dymola软件完全集成(达索系统公司的3DEXPERIENCE平台),实现系统优化模型来驱动结构设计优化。

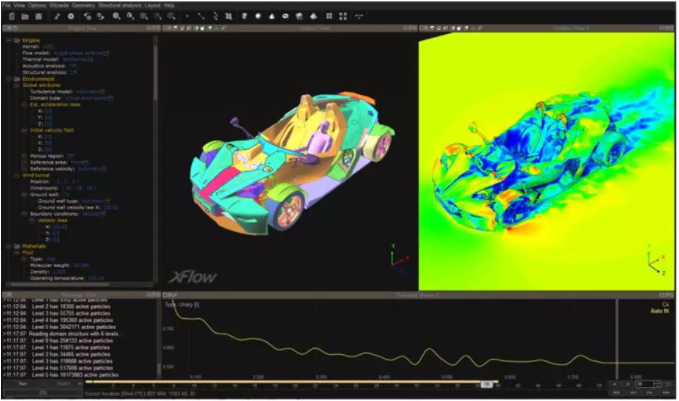

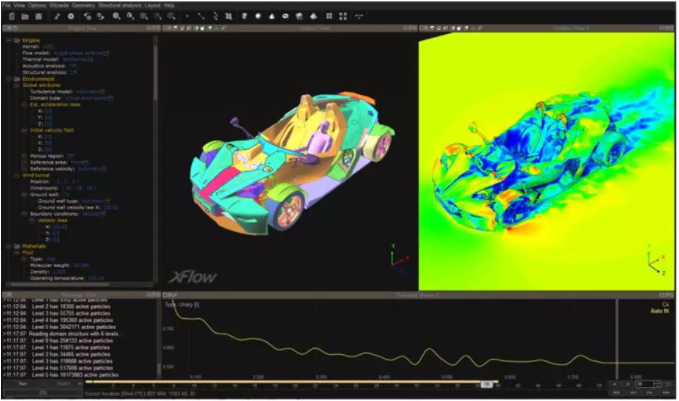

CFD软件X-Flow是基于无网格粒子波茨曼方法的新一代CFD计算流体力学软件,让工程师无需花时间在网格处理上,集中精力设计优化几何模型,直接导入X-Flow软件进行流场的瞬态仿真,是理想的整车升温/降温(瞬态)测试模拟的CFD仿真软件。

图示:快速验证瞬态模型-某跑车的流场计算分析

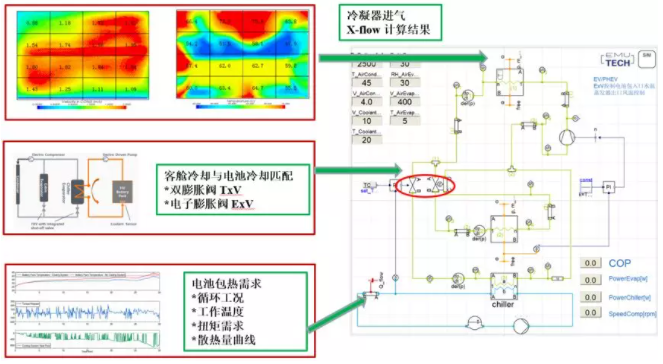

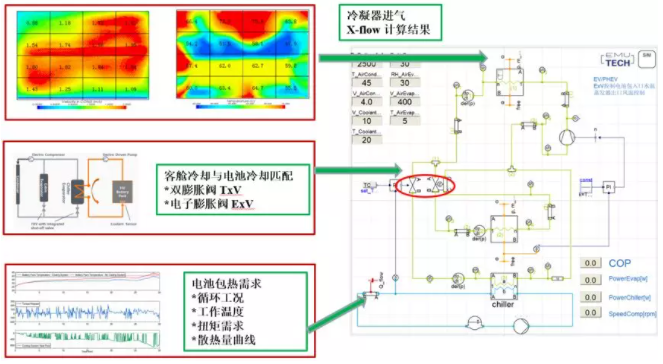

面对新能源汽车热管理这个复杂的问题,不仅要匹配好各部件性能,零部件的空间布置也需要优化。比如车辆前端模块要考虑造型、风阻还要考虑冷却能力。通过X-Flow快速分析计算得到前端模块的温度和速度流场,代入1D系统迭代验证,加速设计开发过程。

图示:前舱结构引起进气不均匀对客舱制冷和电池冷却的影响

要实施端到端的整车热管理解决方案,从需求到系统再到产品开发的全流程模型化,那么MBSE(基于模型的系统工程)是最理想的方法。

达索系统公司目前的产品体系可以支持整个开发流程,涉及多个应用软件,主要有需求管理软件(CATIAMagic),多学科系统仿真软件(Dymola),3D结构设计软件(CATIA),空间优化设计软件(X-Flow)。通过接口转换,这些不同阶段的软件可以联合仿真,在项目前期就能预估最终的产品性能是否满足整车热管理开发需求。这些数据都是以模型的形式存在,从而保证数据源唯一性,对开发过程中的协调和问题跟踪有极大的帮助。可以预见在全车基于MBSE的开发模式下,有望把现行的3年开发周期缩短到2年左右。

服务于汽车、航空航天、能源领域的系统软件(Dymola)推广商。持续保持在汽车热管理方向的技术领先。